发布时间:2022-04-26 10:50:08

▎关于实验室

数字化设计与智能制造技术实验室是面向国家制造业数字化和智能化转型发展战略,利用“数值仿真+智能算法”(CAE+AI)赋能新材料,进行成形制造与装备研发的科研平台。实验室围绕金属增材制造(Laser-PBF、EHLA/DED/LMD/LENS)、粉末冶金、高能束焊接、塑性加工等成形制造应用领域的材料制备、工艺分析、结构优化和系统集成,开展数字化设计、仿真与优化研究工作。

实验室拥有先进的增材制造前沿软件平台——ESCAAS-AMMD新一代高性能粉末级超高速激光熔覆直接数值仿真平台,以及多台单机96线程高性能图形工作站(Linux和Windows系统)。团队成员分属多学科方向,具备包括数字化设计、多尺度多物理场(传热、流体、固体、粒子、电磁)仿真预测的人员组配。

❖重点研究方向:

■成形制造工艺数值仿真(CAE-TFSI)

-宏观(部件)尺度过程仿真

-介观(粉末)尺度过程仿真

-微观尺度/组织仿真

-材料性能仿真

■零件结构数字化设计(CAD)

-面向增材制造的设计(DFAM)

❖重点赋能领域:

高性能金属粉末制备工艺及关键系统、超高速激光熔覆工艺及关键系统、微米级3D打印工艺及关键系统、粉末钢成形制造工艺、焊接制造工艺、塑性加工工艺及装备、轻量化设计。

公司数字化设计与智能制造技术实验室可提供科研及工程应用的数值仿真服务,包括:成形制造与装备领域包括送粉、铺粉激光增材制造相关的工艺与关键系统,气雾化制粉工艺与关键系统,高能束焊接温度与应力、热挤压成形及模具应力分析。本实验室具有强大的二次开发能力,针对其他结构、流体、传热等典型问题也具有丰富的仿真经验。

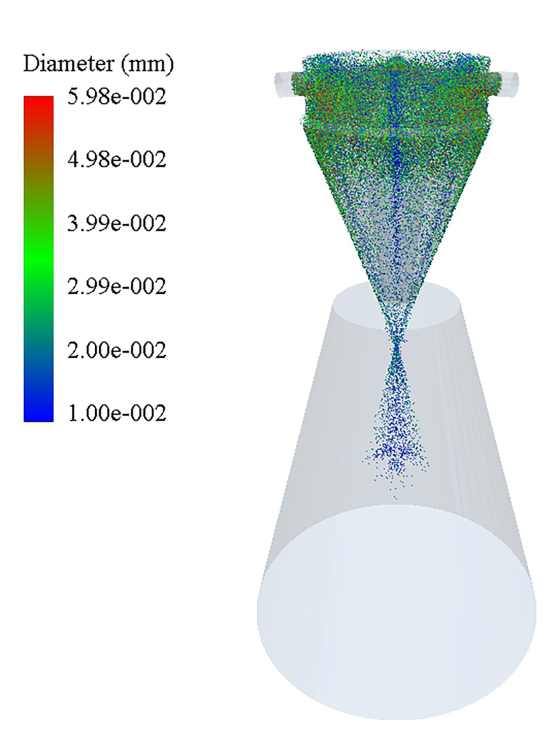

▎激光熔覆喷嘴仿真设计

采用CFD+DEM方法进行粉末颗粒与流体间双向流固耦合数值模拟,研究粉末的汇聚夹角、粉末的流量、气流速度、粒径分布等参数对粉末汇聚后粉斑处的浓度分布、流速以及颗粒的聚集形态的影响规律。基于上述仿真模型,为(超高速)激光熔覆工艺需求的系列化熔覆喷嘴的优化设计和更新换代提供强大支撑。

△ 送粉熔覆头DEM-CFD双向耦合粉末汇聚仿真